Die neue SmartCut-Fräse des PistenBully

Mehr Effizienz. Mehr Qualität. Serienmäßig.

Gäste sehen am Ende nur eines: eine perfekte Piste. Für Pistenverantwortliche zählt jedoch der Weg dorthin – Effizienz, Wirtschaftlichkeit und Technik müssen ebenso stimmen wie das Ergebnis. Genau hier setzt die neue SmartCut-Fräse von Kässbohrer an. Denn was hinten rauskommt, entscheidet sich ganz wesentlich an der Fräse.

Zuhören, testen, weiterdenken: Entwicklung aus der Praxis

Ausgangspunkt dieser Entwicklung war kein Reißbrett, sondern die Praxis. Über mehrere Saisonen hinweg hat die Vorentwicklung bei Kässbohrer intensiv zugehört: Rückmeldungen von Kunden, Erfahrungen aus dem täglichen Einsatz sowie Impulse aus Vertrieb und Service flossen konsequent zusammen. In engem Austausch, mit unterschiedlichen Ansätzen, modernsten Entwicklungsmethoden und zahlreichen Testläufen, entstand Schritt für Schritt die Vision einer Fräse, die den Anforderungen moderner Pistenpräparation optimal entspricht. Das Ergebnis ist serienreif und wird ab der Wintersaison 2026/27 standardmäßig in allen Fahrzeugen verbaut.

Innovation, die Standards setzt

Mit der serienmäßigen Einführung setzt Kässbohrer ein klares Zeichen. Modernste Frästechnologie wird zum Standard und liefert ein weiteres, entscheidendes Argument für den PistenBully. Betreiber profitieren automatisch von höherer Präzision, Effizienz und Langlebigkeit – Vorteile, die sich im täglichen Einsatz messbar auszahlen.

Sichtbar besser: Feineres Fräsgut für perfekte Cord-Strukturen

Im Zentrum steht die deutlich verbesserte Pistenqualität. Die neue SmartCut-Fräse mit optimiertem Gesamtsystem aus Fräswelle und Finisher erzeugt ein besonders feines Fräsgut, das sich gleichmäßig verteilt und ein sauberes, stabiles Finish ermöglicht. Das Ergebnis sind homogenere und belastbarere Pisten – sichtbar für jeden Gast und spürbar für jeden Fahrer.

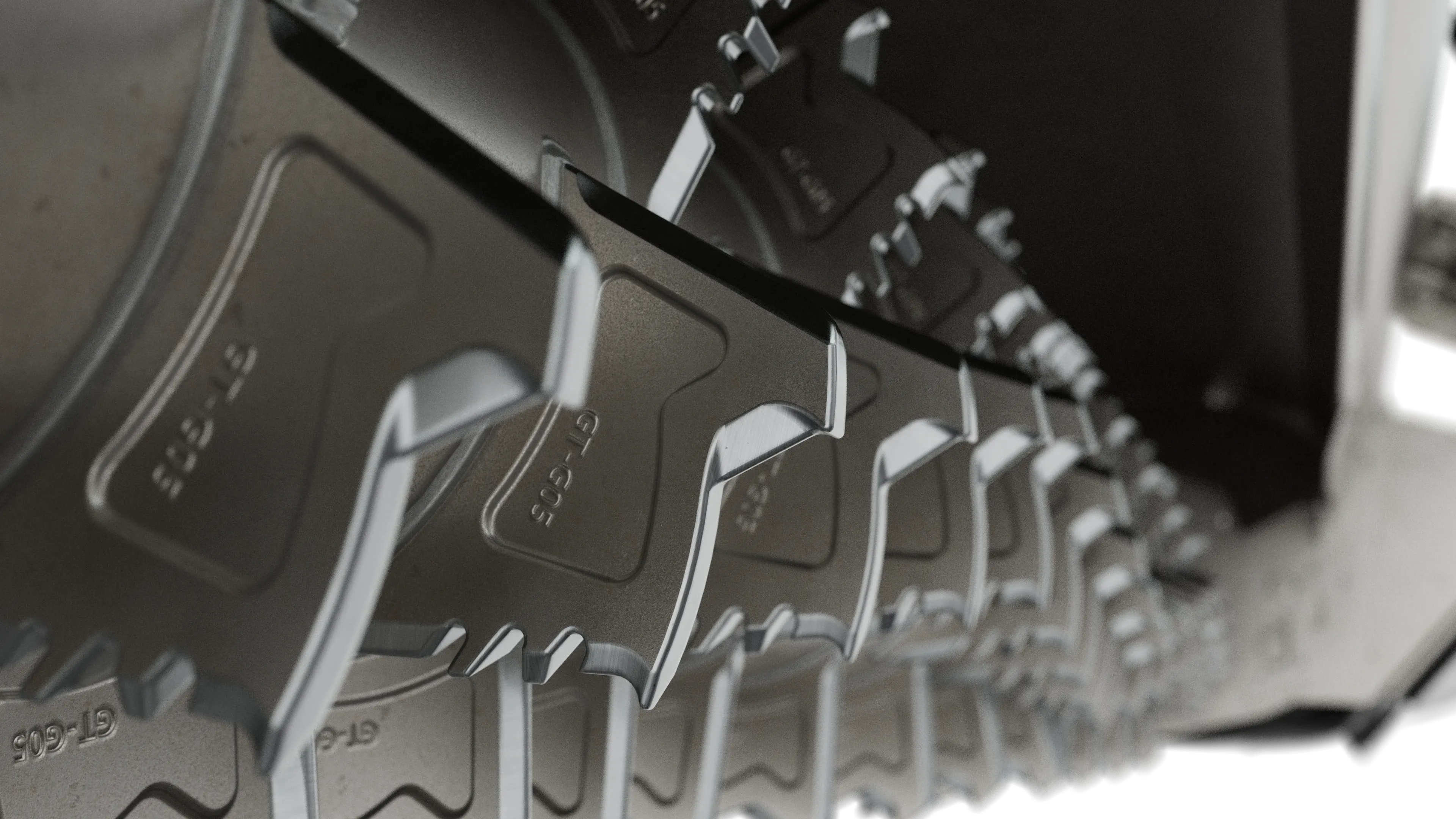

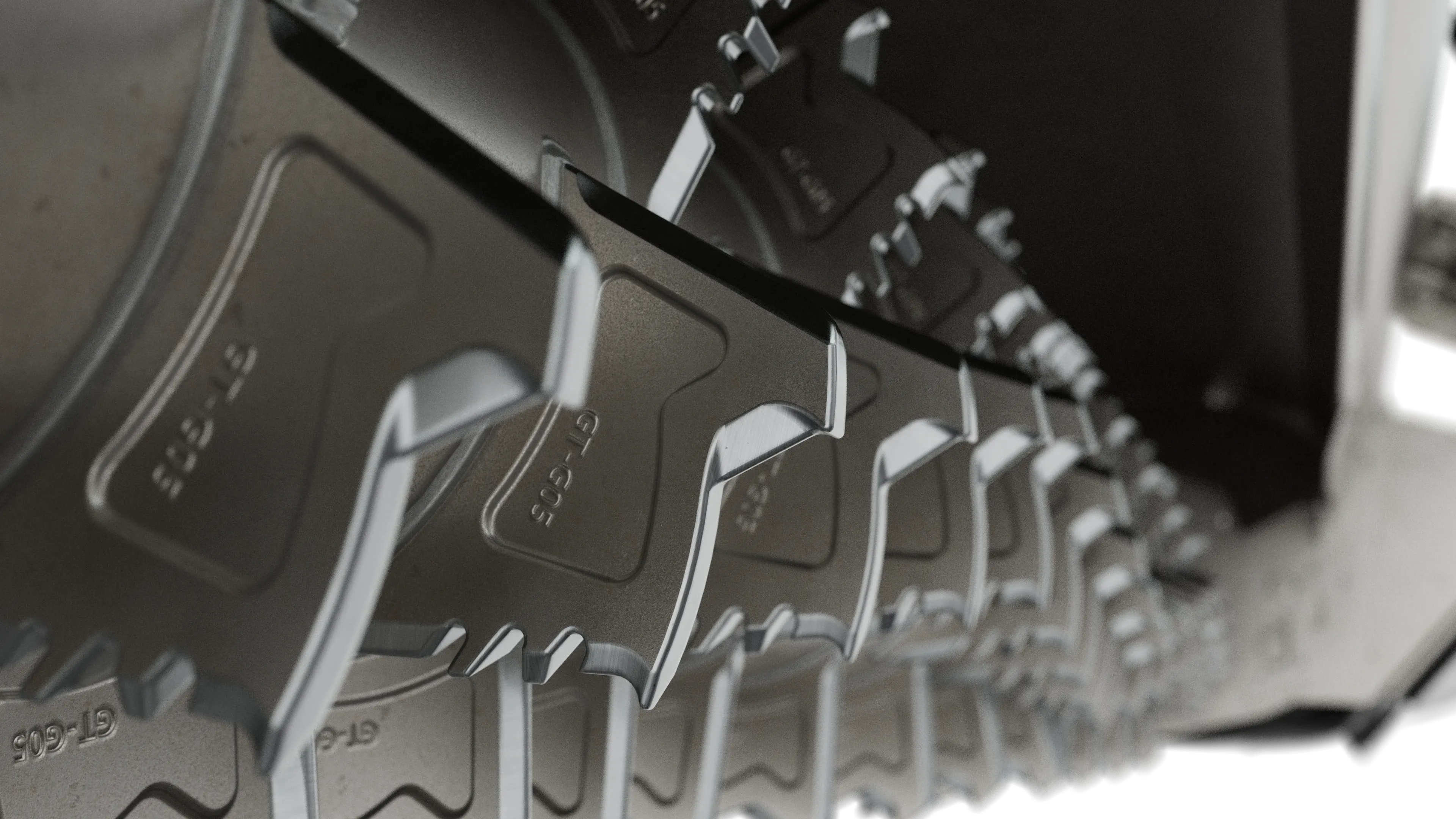

Maximale Effizienz bei minimalem Kraftbedarf

Ein neu entwickelter Fräszahn mit optimierter Geometrie und zwei scharfkantigen Schneiden sorgt für eine besonders effiziente Bearbeitung der Piste. Der geringere Widerstand reduziert den Kraftbedarf. Bereits bei der ersten Überfahrt werden auch Eis und harter Schnee effektiv zerkleinert, doppelte Passagen entfallen und die Gesamteffizienz der Pistenpflege steigt. Gleichzeitig erlaubt die SmartCut-Technologie das Arbeiten mit reduzierter Frästiefe und geringerem Anpressdruck – ohne Einbußen bei der Pistenqualität. Voraussetzung ist eine situationsgerechte Einstellung der Fräse, um das volle Einsparpotenzial auszuschöpfen.

Schonend zu Material und Piste

Auch technisch setzt die neue Fräse Maßstäbe. Die optimierte Geometrie der Fräswelle sorgt für einen ruhigen Lauf, reduziert mechanische Belastungen und minimiert den Verschleiß. Die Technik wird spürbar entlastet – nachhaltige Präparation im besten Sinne.

Sauberes Finish – auch in der Kurve

Der dreistufige Finisherkamm gewährleistet optimale Verteilung des aufbereiteten Schnees, sowie höchste Spurtreue, auch in Kurven. Selbst in anspruchsvollem Gelände entsteht ein gleichmäßiges Ergebnis ohne Verwischen. Für den Fahrer bedeutet das mehr Komfort, weniger Anpressdruck und die Möglichkeit, mit höherer Geschwindigkeit zu arbeiten, ohne Abstriche bei der Qualität zu machen.

Das Ergebnis zählt. Und überzeugt.

Gleichmäßigere, stabilere Pisten mit perfekter Cord-Struktur machen die neue SmartCut-Fräse zu einem zentralen Baustein moderner Pistenpräparation. Ab der kommenden Wintersaison serienmäßig im PistenBully – entwickelt aus der Praxis, für die Praxis - mit dem Anspruch, das Beste aus jeder Piste herauszuholen.

Dr. Christian Oberwinkler, Vorstand Technik / Chief Technology Officer (CTO):

„Die neue SmartCut-Fräse ist für uns der konsequente nächste Schritt in der Pistenpräparation. Sie verbindet ein sichtbar besseres Pistenbild mit höherer Effizienz und spürbarer Entlastung der Technik. Durch die optimierte Fräsgeometrie und die SmartCut-Technologie schneiden wir Schnee und Eis präziser, benötigen weniger Kraft und erzeugen ein feineres Fräsgut. Gleichmäßigere, stabilere Pisten bei reduziertem Verschleiß und geringerem Energiebedarf – dass wir diese Technologie ab der kommenden Wintersaison serienmäßig einsetzen, unterstreicht unseren Anspruch, Innovation zum Standard zu machen. Dieses Ergebnis konnten wir nur durch konsequente Einbindung unserer Kunden über den gesamten Entwicklungszeitraum, kombiniert mit neuesten Simulationsmethoden erreichen.“